عدم توجه به متوازنسازی سود در زنجیره فولاد

10 سال پیش ( 1393/10/24 )در حال حاضر در زنجیره فولاد دو نوع عدم توازن وجود دارد؛ یکی عدم توازن در ظرفیت تولید و دیگری عدمتوازن در سودآوری که هر دو ناشی از فقدان دید یکپارچه و مدیریت فراگیر در این صنعت است و هر کدام مسبب ایجاد و تشدید دیگری است. تولید فولاد مشتمل بر چندین حلقه است که اندکی کمتوجهی به یک حلقه سبب بروز مشکلات در سایر حلقهها میشود. این توجه باید دربرگیرنده تمامی ابعاد و تحت مدیریت متخصص و جامع باشد تا هم میزان تولید در حلقههای مختلف متناسب شود و هم با ایجاد توازن و تناسب در سودآوری بخشها، سرمایهگذاران را نسبت به ورود به زنجیره تولید فولاد ترغیب کرده و اطمینانخاطر بخشد.

بررسیها نشان میدهد که میزان سودآوری در حلقههای ابتدایی زنجیره تولید فولاد بسیار بالاتر از حلقههای پایانی آن است. در چند سال اخیر حاشیه سود شرکتهای بزرگ تولیدکننده سنگآهن بیش از دو برابر شرکتهای بزرگ فولادی بوده است. به همین دلیل و در پنج سال اخیر بازده داراییهای شرکتهای بزرگ فولادی کمتر از نصف شرکتهای بزرگ سنگآهنی بوده است. همچنین نسبت بهای تمام شده به فروش نیز که میزان تاثیر نهادههای تولید را منعکس میکند، در شرکتهای فولادی بیش از دو برابر شرکتهای معدنی است.

با توجه به این اطلاعات، مشخص میشود که سودآوری در زنجیره فولاد از معدن تا محصول نهایی بهدرستی تقسیم نشده و نامتوازن بودن آن بسیار قابل توجه است، اما سوالی که پیش میآید این است که این سودآوری در بخش معادن که عامل بسیار مهمی در ترغیب سرمایهگذاری در این بخش است، چرا اکتشاف و استخراج شایستهای را به همراه نداشته است؟ با اندکی تامل در طرحهای توسعهای معادن و مجوزهای صادر شده چند ساله اخیر درمییابیم که این حاشیه سود بالا بهجای سرمایهگذاری در اکتشاف و استخراج که رسالت اصلی معدنداری است، صرف احداث طرحهای فولادسازی شده است؛ آن هم در نقاطی از کشور که از دسترسی آسان به نهادههای مهم تولید فولاد برخوردار نیست!

از سوی دیگر در سال گذشته بیش از 24 میلیون تن سنگآهن از کشور خارج شده است درصورتیکه اگر همین سنگآهن تا مرحله تولید گندله فرآوری شود حدود چهار هزار میلیارد تومان به ارزش افزوده ملی کشور اضافه میشود. در حال حاضر صنعت فولاد کشور از حدود 10 میلیون تن کمبود گندله رنج میبرد و تولیدکنندگان آهن اسفنجی به سختی ماده اولیه خود را تامین میکنند. این در حالی است که میزان سرمایهگذاری لازم برای تولید گندله کمتر از سایر بخشهای زنجیره فولاد است، البته خوشبختانه با آگاهی که سرمایهگذاران پیدا کردهاند، چندین طرح گندله در کشور تعریف و در حال احداث است، اما پیشرفت فیزیکی هیچیک از آنها بالای 30 درصد نبوده و به نظر نمیرسد که تا دوسال آینده به بهرهبرداری برسند.

در چند سال گذشته عوارض صادراتی سنگآهن صفر و قیمت جهانی آن بالا بوده است که با توجه به عوارض 30 درصدی کنسانتره و گندله، باعث شده معدنداران بهجای فرآوری سنگآهن، به صادرات این ماده اولیه مهم روی آورند. عدم سرمایهگذاری در تولید کنسانتره وگندله سبب سرمایهگذاری کمتر در تولید آهن اسفنجی شده است، بهطوریکه در حال حاضر تعداد کارخانههای تولیدکننده آهن اسفنجی کمتر از تعداد انگشتان دو دست است.

صنعت فولاد در حلقههای پایانی یعنی ذوب و نورد از یک بازار رقابتی برخوردار است و بالعکس در حلقههای آغازین با انحصار روبهرو است. در اقتصاد نیز هر کجا که انحصار وجود داشته باشد، تمایل به تحصیل منفعتبخشی بیشتر است. این انحصار بهویژه در حلقه قبل از ذوب یعنی آهن اسفنجی، مشکلات عدیدهای را برای فولادسازان ایجاد کرده است، البته همانطور که قبلا بیان شد یک دلیل مهم ایجاد این بازار انحصاری در بخش آهن اسفنجی، کمبود گندله بهعنوان ماده اولیه این بخش است که آن هم به عدم توجه به فرآوری سنگآهن بازمیگردد، بنابراین باز هم ملاحظه میشود که نامتوازن بودن سودآوری و ظرفیت تولید در حلقههای مختلف، یکدیگر را تشدید کردهاند.

در حال حاضر، 9 تولیدکننده آهن اسفنجی در کشور وجود دارد که عملا سه یا چهار کارخانه به فروش آهن اسفنجی مبادرت میکنند و سایر تولیدکنندگان این بخش، آهناسفنجی تولیدی خود را در خطوط ذوب خود مورد استفاده قرار میدهند. این بازار بهشدت انحصاری است و عدم تناسب عرضه و تقاضا در این حلقه باعث شده که آهناسفنجی با قیمتی بالاتر از حد معمول به فروش برسد که این مسئله کاهش حاشیه سود واحدهای تولیدکننده فولاد خام را به دنبال داشته است. واحدهای ذوبی کشور بهواسطه نامتناسب بودن عرضه و تقاضا در بازار قراضه بهعنوان دیگر ماده اولیه خود نیز تحت فشار قرار گرفته و از آنسو هم کاهش سودآوری به آنان تحمیل شده است.

رکود بازار محصولات فولادی بهویژه در مقاطع طویل و کاهش قیمت آن در بازار هم تولیدکنندگان فولاد خام را مجبور به کاهش قیمت شمش کرده، بهطوریکه با در نظر گرفتن شرایطی که وصف شد، حاشیه سود واحدهای ذوب خصوصا در بخش خصوصی به حدود صفر رسیده و حتی در برخی کارخانهها منفی هم شده است. در بخش نورد هم به دلیل رقابتی بودن بازار وضعیت به همینگونه است. کاهش تقاضای محصولات فولادی و تداوم رکود بازار، سبب افت شدید قیمتها شده و به علت عدم کاهش متناسب قیمت شمش، سودآوری واحدهای نوردی نیز تنزل پیدا کرده است، بهگونهایکه به اعتقاد برخی کارشناسان، تولید میلگرد در اندازههای معمول در شرایط کنونی توجیه اقتصادی ندارد یا بهعبارت دیگر شرکت را متحمل زیان میکند.

* دبیر انجمن تولیدکنندگان فولاد ایران

- رازهای موفقیت اپل

- مدیریت کارمندان تازه وارد؛ چالشی برای مدیران

- معمای بازاریابی برای محصولات دیجیتال

- مزایای تبلیغات محیطی در عصر دیجیتال

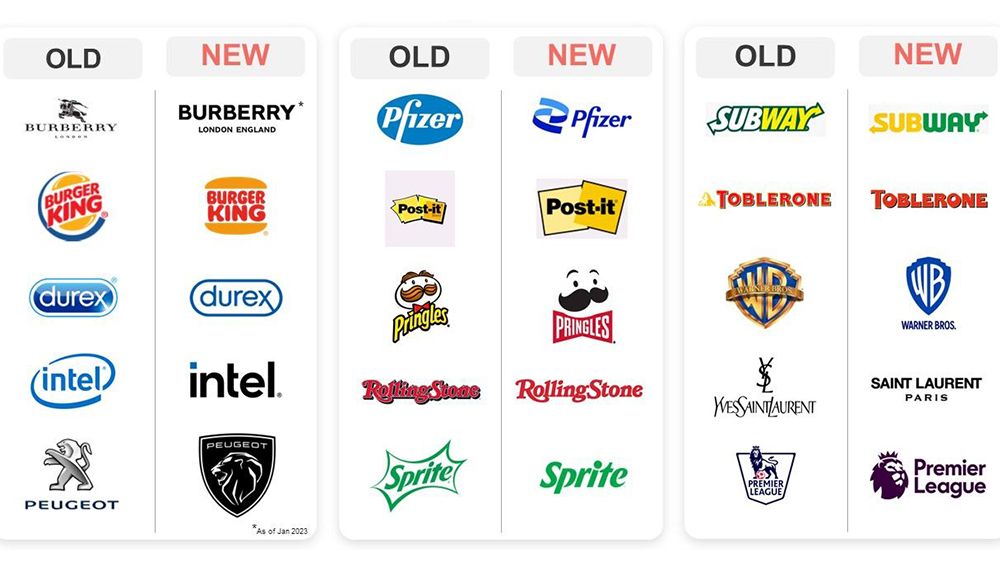

- تغییر و تحولات صنعت بازاریابی در سال 2023

- پرفروش ترین فیلم های سال 2023

- بازاریابی درونگرا (Inbound Marketing) چیست؟

- تعامل با مشتری در عصر دیجیتال: راهنمایی کاربردی

- چطور تبدیل به تولیدکننده محتوا شویم؟

- راهنمای قیمت گذاری دوره آموزش آنلاین

- درآمدزایی از پادکست؛ از افسانه تا واقعیت!

- اصول برندینگ برای فروشگاه های زنجیره ای

- شرکت های کوچک تر باید مدیریت ریسک را بپذیرند

- چگونه از سلامت روان کارکنان جدید حمایت کنیم

- هوش مصنوعی چطور مدیریت سئو را راحت می کند؟

سرویس های فرصت امروز

بیشتر بدانید

تبلیغات

- تبلیغات بنری : 09031706847 (واتس آپ)

- رپرتاژ و بک لینک: 09945612833