6 کاربرد اکسیژن در صنعت فولاد

1 سال پیش ( 1402/2/21 )

استفاده از برخی گازها، برای تولید فولاد باکیفیت، امری مهم و ضروری است. این گازها، شامل اکسیژن، نیتروژن و آرگون می شوند و هر کدام کاربردهای گوناگونی برای تولید فولاد دارند. امروزه با وجود پیشرفت صنعت، این نیاز در کارخانه های فولادسازی نیز بیشتر شده است. مثلا از کاربردهای نیتروژن و آرگون، در قسمت کوره پاتیلی برای اکسیژن زدایی، همگن کردن دما و ترکیب شیمیایی در آلیاژسازی مذاب استفاده می شود.

گاز اکسیژن، مولکولی است که 21 درصد هوای زمین را تشکیل می دهد. نقطه جوش آن در فشار اتمسفر معمولی، 183- درجه سانتی گراد و نقطه ذوب آن نیز 218.8 – درجه است. این گاز، بی رنگ، بو و مزه است و برای زندگی موجودات کره زمین به عنوان گازی حیات بخش شناخته می شود. در ادامه قصد داریم به طور ویژه کاربردهای این گاز را در فولاد بررسی کنیم ولی اگر می خواهید بیشتر در مورد ویژگی های گاز اکسیژن مطالعه کنید به اینجا مراجعه کنید.

ارزشمندی اکسیژن نیز به دلیل خاصیت اکسیدکنندگی قوی و حفظ حیات آن است. اکسیژن، می تواند با عناصر دیگر برای ایجاد ترکیبات جدید واکنش نشان دهد. این واکنش ها، در بسیاری از موارد باعث تولید گرما و نور می شود که اصطلاحا به آن احتراق می گویند.

اما سوال این جاست که چگونه گاز اکسیژن، مهم ترین عامل حیات در زمین، در صنایعی مانند فولاد نیز نقشی مهم و اساسی دارد؟

برای پاسخ به این سوال، قرار است ابتدا نحوه تولید اکسیژن برای استفاده در صنعت فولاد بیان شود و پس از آن با کاربردهای اکسیژن در این صنعت نیز به طور کامل آشنا شویم!

اکسیژن برای استفاده در صنعت چگونه تولید می شود؟

برای تولید اکسیژن در صنعت فولاد، از فرآیند جداسازی اکسیژن مایع به طور مستقیم از هوا استفاده می شود. این گاز، به صورت صنعتی با تقطیر مقداری از هوا در یک واحد جداسازی هوای برودتی به دست می آید. همان طور که گفته شد در این فرآیند، از دماهای مختلفی استفاده می شود. به همین دلیل اکسیژن مایع را مستقیما از هوا جدا می کنند.

با توجه به هزینه های بالا، امروزه بیشتر از هوای محیط، برای دست یابی به اکسیژن خالص استفاده می شود. نحوه استخراج اکسیژن به این گونه است که ابتدا هوای محیط را با کمپرسورهای پرقدرت می گیرند و سپس این هوای فشرده شده را وارد توربین می کنند.

این توربین، هوا را تا 190 – درجه سانتی گراد سرد کرده و وارد قسمت جداکننده می کند. حالا مایعات مختلفی از گازها، از جمله اکسیژن مایع به دست می آید که باید تفکیک شده و هرکدام در مخازن جداگانه ای ذخیره شوند. جالب است بدانید که این روش را برای تولید نیتروژن و آرگون نیز استفاده می کنند.

اکسیژن در صنعت فولاد و کوره های آن چه نقش هایی دارد؟

به طور کلی از اکسیژن در کوره های فولاد برای تنظیم آنالیز شیمیایی و افزایش دمای مذاب برای کاهش هزینه برق و کاهش زمان ذوب گیری استفاه می شود. اما مهمترین کاربرد اکسیژن در صنعت فولاد، استفاده از آن در انواع کوره های کارخانه فولادسازی است.

هریک از این کوره ها، ویژگی ها و عملکردهای متفاوتی دارند و به تناسب نیازشان برای ادامه کار، نیاز به استفاده از اکسیژن دارند. در زیر با توجه به مطالعات صورت گرفته در این زمینه، نحوه کار هر کوره و نقش اکسیژن در کارایی آن ها برای شما توضیح داده می شود:

· کوره های انفجار

این کوره های بلند، تا 40 درصد از کل اکسیژن مورد نیاز کارخانه فولاد معمولی را مصرف می کنند. از تزریق اکسیژن در این کوره ها، برای غنی سازی هوا بهره می برند و این فرآیند، باعث افزایش بهره وری کوره می شود.

از طرفی افزودن پودر زغال سنگ و گاز طبیعی به کوره را آسان می کند و باعث کاهش مصرف کک می شود. جالب است بدانید که استفاده از اکسیژن در کوره بلند یا کوره انفجار، به کاهش هزینه های تولید کمک می کند.

· کوره های اکسیژن پایه

در این کوره ها، اکسیژن را برای کربن زدایی استفاده می کنند. کربن زدایی در واقع به فرآیند کاهش سطح کربن در فلزات گفته می شود و فلز داغ تشکیل شده در کوره بلند را به فولاد مایع تبدیل می کند.

می توان گفت اکسیژن مصرفی این فرآیند نیز حدود نیمی از اکسیژن مورد نیاز یک کارخانه فولاد معمولی است. در کوره های اکسیژن پایه، به هنگام واکنش اکسیژن با سیلیکون و کربن، مقدار زیادی گرما تولید می شود. جالب است بدانید که این گرما، اتلاف نمی شود و از آن برای ذوب ضایعات فلزی در مقادیر زیاد استفاده می کنند.

· کوره های قوس الکتریکی

اکسیژن را در این کوره ها برای سه مورد به کار می برند. مورد اول مربوط به استفاده از آن، برای راه اندازی مشعل های سوخت اکسیژن مورد استفاده در گرم کردن و ذوب آهن قراضه ها می شود.

کاربرد بعدی اکسیژن در کوره قوس الکتریکی، استفاده از آن در لنسینگ با سرعت بالا در فرآیندهای ذوب ضایعات موضعی، کربن زدایی فولاد و کف کردن سرباره است. اما آخرین کاربرد این گاز، در فرآیندهای تزریق زیر صوت مورد استفاده، بعد از احتراق دی اکسید کربن است.

· کوره های دوار

در گذشته این کوره ها برای گرم کردن فلزات، به اکسید گوگرد و نیتروژن نیاز داشتند. اما امروزه استفاده از اکسیژن نیز برای این فرآیند، کاربردی است. چون مزایای بیشتری نسبت به گازهای دیگر دارند. مثلا اکسیژن خالص، باعث جلوگیری از اتلاف حرارت در کارخانه ها می شود. همین امر نیز زمان مورد نیاز کوره برای انجام کامل عملکردش را کاهش داده و هزینه های کلی آن را نیز کاهش می دهد.

· گرمایش، برش و سوزاندن فولاد

این فرآیند که به برش کاری اکسیژنی معروف است، به نوعی از برشکاری گرمایی است که در آن ذوب، برش و سوزاندن فولاد با استفاده از گرمای حاصل از واکنش شیمیایی بین اکسیژن و فولاد انجام می شود.

اکسیژن مورد نیاز صنعت فولاد در کجا نگه داری میشود؟

اکسیژن مایع، برای به کارگیری در صنعت فولاد، در مخازن کرایوژنیک قرار می گیرد. این مخزن ها، از دو مخزن بیرونی و داخلی تشکیل می شوند. مخزن اصلی درون پوسته ای خارجی قرار می گیرد و بین این دو مخزن نیز از مواد عایق پرلیت پر استفاده می کنند.

مخزن درونی و لوله های آن نیز از جنس استنلس استیل هستند و این امر باعث افزایش طول عمر آن ها و مرغوبیت مایع گازی در مخازن کرایوژنیک می شود. این مخزن ها، به علاوه اکسیژن برای گازهای مایع دیگر در صنعت نیز استفاده شده و ظرفیت هایی گوناگون با فشار کاری 5 تا 15 بار دارند.

مخزن های کرایوژنیک، بعد از خالی شدن از اکسیژن به دو روش شارژ می شوند:

1. با استفاده از کولد باکس

در این روش، هوا جزء به جزء تفکیک شده و اکسیژن و بقیه گازها نیز از آن جدا می شوند. پس از آن نیز اکسیژن را با استفاده از وکیوم ژاکت، به مخزن منتقل می کنند.

2. با استفاده از تانکرهای حمل (سمی تریلر)

در این روش نیز گاز اکسیژن در مرکز دیگری تولید شده و بعد از آن، به وسیله مخازن حمل به مخزن اصلی کرایوژنیک منتقل می شود.

کاربردهای گاز اکسیژن در صنایع مختلف به خصوص صنعت فولاد، نشان می دهد که این گاز، هم برای سلامتی انسان ضروری است و هم به او برای پیشرفت و گذران زندگیش کمک می کند. به طور کلی شما می توانید برای درک بهتر کاربردها و چیستی گاز اکسیژن بیشتر تحقیق کنید و درباره کاربردها و خصوصیات دیگر آن ها نیز بیشتر بدانید.

امروزه بسیاری از کارخانه ها، گاز اکسیژن و دیگر گازهای طبی، آزمایشگاهی و صنعتی را با توجه به نیاز مشتریان، تولید و ارائه می کنند. اما در این میان، شما باید به سراغ مرکزی معتبر بروید تا بتوانید گاز مورد نیاز خود را با کیفیتی مطلوب و قیمتی منصفانه خریداری کنید.

- رازهای موفقیت اپل

- مدیریت کارمندان تازه وارد؛ چالشی برای مدیران

- معمای بازاریابی برای محصولات دیجیتال

- مزایای تبلیغات محیطی در عصر دیجیتال

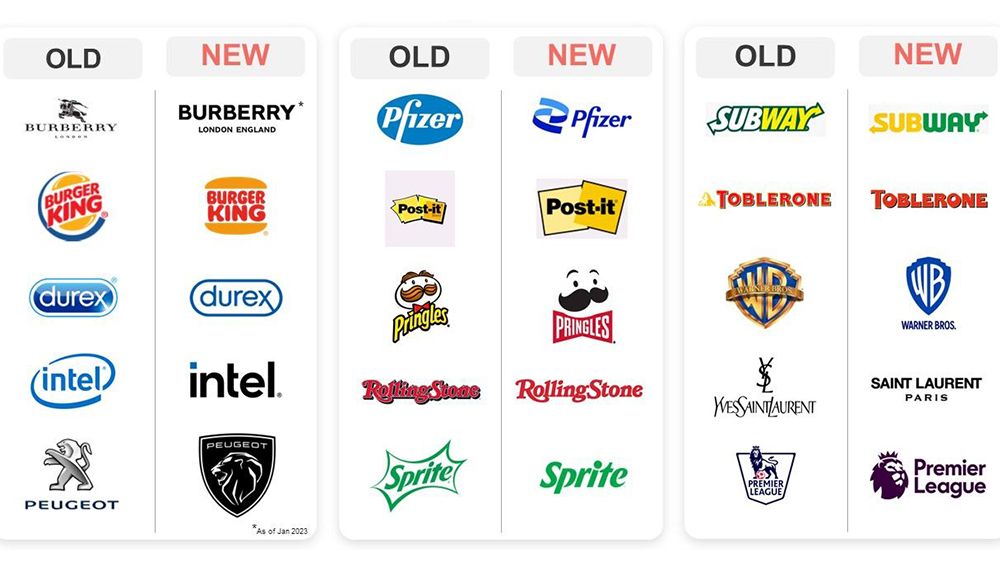

- تغییر و تحولات صنعت بازاریابی در سال 2023

- پرفروش ترین فیلم های سال 2023

- بازاریابی درونگرا (Inbound Marketing) چیست؟

- تعامل با مشتری در عصر دیجیتال: راهنمایی کاربردی

- چطور تبدیل به تولیدکننده محتوا شویم؟

- راهنمای قیمت گذاری دوره آموزش آنلاین

- درآمدزایی از پادکست؛ از افسانه تا واقعیت!

- اصول برندینگ برای فروشگاه های زنجیره ای

- شرکت های کوچک تر باید مدیریت ریسک را بپذیرند

- چگونه از سلامت روان کارکنان جدید حمایت کنیم

- هوش مصنوعی چطور مدیریت سئو را راحت می کند؟

سرویس های فرصت امروز

بیشتر بدانید

تبلیغات

- تبلیغات بنری : 09031706847 (واتس آپ)

- رپرتاژ و بک لینک: 09945612833