نکاتی کلیدی در مورد جوشکاری لوله گالوانیزه

2 سال پیش ( 1401/9/5 )

برای تولید لوله گالوانیزه از لوله مبلی یا سیاه فولادی به عنوان لوله پایه استفاده می شود. طی گالوانیزاسیون لایه ای نازک از فلز روی بر سطح آن قرار می گیرد. گرچه این لایه مقاومت قابل قبولی در برابر زنگ و خوردگی ایجاد می کند اما برای جوشکاری مشکل ساز است. لایه گالوانیزه در معرض حرارت جوش، گازهایی سمی تولید می کند که خطری بالقوه برای سلامت جوشکار و محیط زیست است. در ادامه توضیح خواهیم داد با مد نظر قرار دادن چه نکاتی می توان خطرات احتمالی را به حداقل رساند.

توجه به نکات ایمنی:

با رعایت کردن نکات ایمنی و استفاده از وسایل حفاظتی می توان مانع از بروز مشکل و آسیب های احتمالی شد. به لطف این موارد احتمال قرارگیری در معرض گازهای سمی به حداقل می رسد. اول از همه، هوای کارگاه یا هر فضایی که جوشکاری در آن انجام می شود باید به طور مدام تهویه بشود حتی اگر جوشکار وسایل حفاظتی کافی و مناسب داشته باشد. ماسک مهم ترین ابزاری است که جوشکار باید از آن استفاده کند که به کمک آن احتمال قرار گیری جوشکار در معرض گاز های سمی تولید شده به حداقل می رسد. این ماسک ها انواع و طراحی های متفاوتی دارند برخی تا پایین گردن را کاملا می پوشاند و حداکثر محافظت را ایجاد می کند و برخی دیگر تنها تا انتهای صورت را پوشش می دهد که احتمال نفوذ گاز به داخل آن زیاد است. جوشکار در کنار ماسک می تواند از ابزار و وسایلی چون دستکش، کفش و انواع کت و لباس های محافظ استفاده کند. با وجود تمام چالش های جوشکاری، این مقاطع همچنان یکی از پرطرفدار ترین انواع مقاطع فولادی هستند. این اقبال بی نظیر دو دلیل اصلی دارد. اول قیمت لوله گالوانیزه و دوم خاصیت ضدزنگی آن. باید به این نکته توجه داشت که مقاطع گالوانیزه با اختلاف قیمت بسیار ناچیز با پروفیل سبک ضدزنگ بوده و طول عمر زیادی دارد.

ایجاد سطحی صاف و تمیز بعد از جوشکاری:

برای آن که درزجوش لوله گالوانیزه صاف و تمیز باشد و به عبارتی لوله کیفیت سطحی مطلوبی داشته باشد سه مورد باید رعایت بشود. اول جوشکار مهارت کافی برای جوشکاری لوله گالوانیزه را داشته باشد، دوم درزجوش فاقد لایه ی گالوانیزه باشد و سوم استانداردهای جوشکاری لوله گالوانیزه رعایت بشود.

بی شک یک جوشکار ماهر بر این موضوع واقف است که وجود لایه ی گالوانیزه علاوه بر ایجاد گازهای سمی می تواند کیفیت سطحی لوله و درزجوش را به شدت پایین بیاورد. پس پیش از شروع جوشکاری اقدام به از بین بردن لایه ی گالوانیزه در محل درز جوش می کند. از بین بردن این لایه به کمک سایش به بهترین شکل انجام می شود. لایه ی گالوانیزه باید در دو سمت قطعه و تا فاصله ی 1 تا 4 اینچی از درز، به طور کامل از روی سطح برداشته بشود. خرابی سطح لوله گالوانیزه بستگی به ضخامت لایه ی گالوانیزه دارد هرچه ضخامت بیشتر باشد تخلخل و ناهمواری های بیشتری ایجاد می شود. برای گالوانیزه کردن لوله و پروفیل مبلی معمولا از گالوانیزه سرد استفاده می شود در صورتی که لوله و پروفیل سنگین را با گالوانیزه گرم یا اسپری های حرارتی گالوانیزه می کنند. به همین خاطر ضخامت لایه ی ثانویه ی ایجاد شده از فلز روی بر سطح مقاطع سنگین ضخامت بیشتری دارد.

احتمال زنگ زدگی قطعه بعد از جوشکاری:

مهم ترین ویژگی مقاطع گالوانیزه مقاومت بالا آن ها به نسبت لوله و پروفیل مبلی در برابر زنگ زدگی است که حین جوشکاری مقطع می تواند دچار آسیب بشود. همان طور که پیش تر هم به آن اشاره کردیم در زمان جوشکاری لایه ی گالوانیزه درز جوش تا شعاع چند اینچی باید برداشته بشود تا نه گاز سمی تولید کند و نه باعث ایجاد تخلخل بشود. برداشتن این بخش از لایه ی آبکاری آن را مستقیما در معرض عوامل ایجاد زنگ و خوردگی قرار می دهد. برای جلوگیری از این اتفاق باید بعد از اتمام جوشکاری لایه ی گالوانیزه ی روی قطعه بازسازی بشود. برای بازسازی هم می توان از رنگ هایی که حاوی فلز روی هستند استفاده نمود و هم هرنوع محصول مشابهی که بتواند مجدد لایه ای از جنس روی بر سطح لوله ایجاد کند.

کلام آخر:

توجه و رعایت نکاتی که به عنوان استاندارد جوشکاری فولاد گالوانیزه ارائه داده شده هم می تواند خطر و آسیب های جانی را به حداقل برساند و هم کیفیت لوله را بعد از انجام جوش حفظ کند.

گازهای سمی فارغ از روش جوشکاری و عناصر آلیاژی ورق با حرارت دیدن لایه ی گالوانیزه تولید می شوند اما مقدار آن ها بستگی به ترکیب بندی فولاد، ولتاژی که در دستگاه جوش برای جوشکاری استفاده می شود، دارد. این گازهای سمی هم برای سلامت انسان و هم محیط زیست مضر هستند. این نکته قابل تاملی است به ویژه در شرایط فعلی که حفظ محیط زیست برای همگان اهمیت ویژه ای پیدا کرده است.

- رازهای موفقیت اپل

- مدیریت کارمندان تازه وارد؛ چالشی برای مدیران

- معمای بازاریابی برای محصولات دیجیتال

- مزایای تبلیغات محیطی در عصر دیجیتال

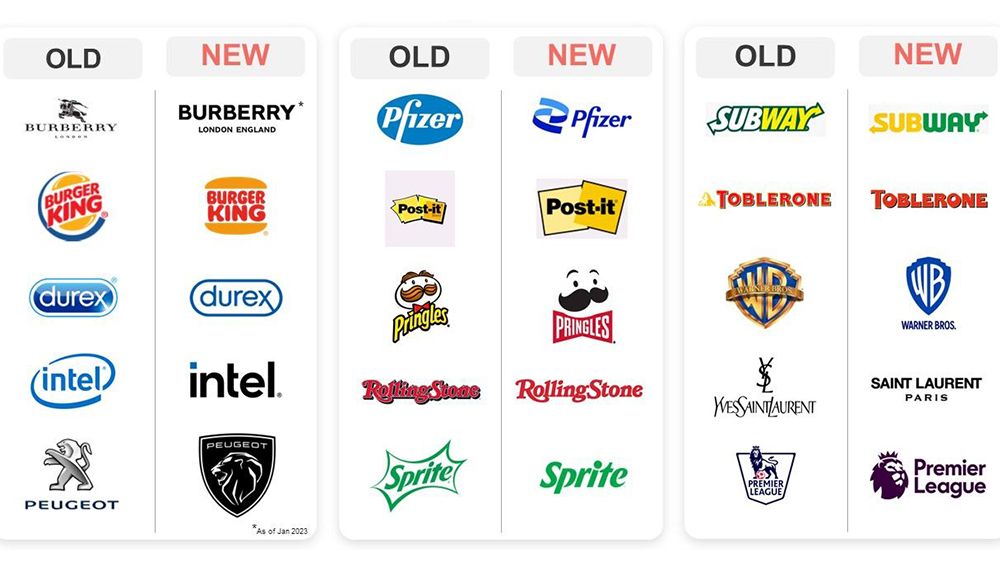

- تغییر و تحولات صنعت بازاریابی در سال 2023

- پرفروش ترین فیلم های سال 2023

- بازاریابی درونگرا (Inbound Marketing) چیست؟

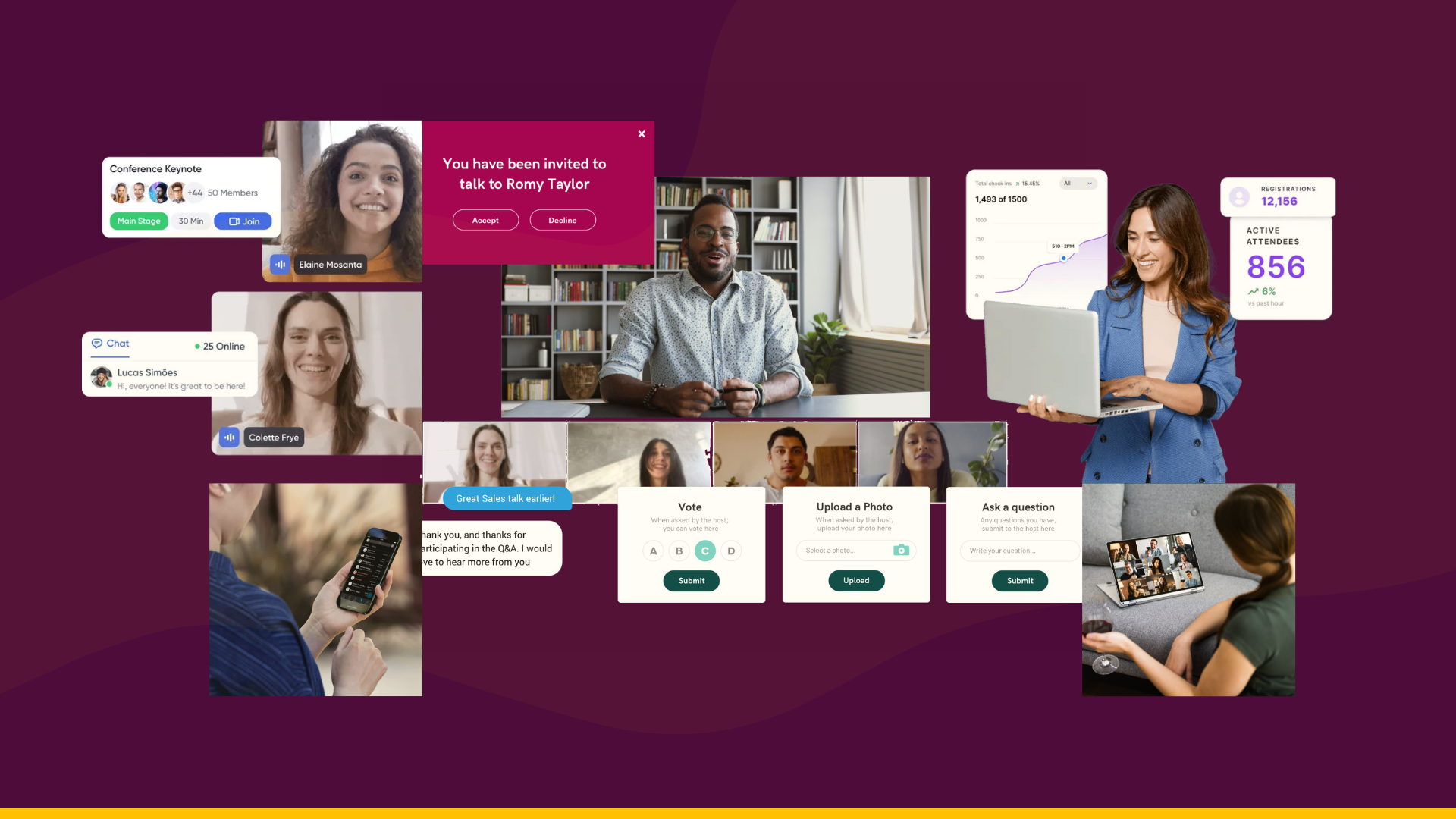

- تعامل با مشتری در عصر دیجیتال: راهنمایی کاربردی

- چطور تبدیل به تولیدکننده محتوا شویم؟

- راهنمای قیمت گذاری دوره آموزش آنلاین

- درآمدزایی از پادکست؛ از افسانه تا واقعیت!

- اصول برندینگ برای فروشگاه های زنجیره ای

- شرکت های کوچک تر باید مدیریت ریسک را بپذیرند

- چگونه از سلامت روان کارکنان جدید حمایت کنیم

- هوش مصنوعی چطور مدیریت سئو را راحت می کند؟

سرویس های فرصت امروز

بیشتر بدانید

تبلیغات

- تبلیغات بنری : 09031706847 (واتس آپ)

- رپرتاژ و بک لینک: 09945612833