تحلیل بنیادی ذوبآهن اصفهان / سود سهامداران ذوب، آب رفت

9 سال پیش ( 1394/8/26 )مرور كلی بر وضعیت و تحولات صنعت فولاد

میزان تولید فولاد در سال 2014 معادل یك میلیارد و 662 میلون تن بوده كه از این میزان كشور چین با تولید 822.7 میلیون تن فولاد خام رتبه نخست تولیدكنندگان جهان در این سال را به خود اختصاص داده و ایران نیز بـا تولیـد 16.3 میلیون تن، با یك پله صعود، رتبه چهاردهم و سهمی معادل یك درصد از تولید جهانی را به خود اختصاص میدهـد. البته این سهم با توجه به منابع عظیم معدنی و گازی موجود و همچنین داشتن سایر مزیتهـای نسـبی، بسـیار انـدك و قابلتأمل است. لازمه رشد و توسعه فولاد، تدوین متدولوژی كارا بوده و ابلاغ اهداف و سیاستهای اقتصادمقاومتی قطعا نقطه عطفی در اقتصاد كشور خواهد بود. زیرا از مهمترین اهداف آن حمایـت از تولیـد داخلـی، افـزایش خوداتكـایی و كاهش وابستگی به كشورهای خارجی، استفاده صحیح و بهینه از منابع داخلی و مدیریت هزینهها، كاهش وابستگیها به نفت، جلوگیری از خامفروشی و ایجاد ارزش افزوده، افزایش سطح رفاه و معیشت مردم، تاكید بر خلاقیت و نوآوری، حداكثر استفاده از دانش و توان متخصصان داخلی، تاكید بر تلفیق علم و عمل در كلیه سطوح و. . . است.

با توجه بـه اینكه اقتصاد مقاومتی برای یك زمان و یك فصل مشخص تعریف نشده بلكه بهعنوان اسـتراتژی و سیاسـت اقتصـادی كشور در نظر گرفته شده، لازم است در كلیه زمینههای تولیدی راهكارهای افزایش تولید و توان رقابتی مدنظر قـرار گیرد كه تولید فولاد بهعنوان مبنای توسعه و توان صنعتی نیز از آن جمله است. براساس پژوهشهای انجام شده در سال 2013 بهطور میلانگین حدود 12.5 درصد فولاد تولیدی سال 2013 در سـطح جهـان بـرای تولید انواع خودرو، حدود 14.5 درصد در صنایع مكانیكی و ماشینسازی، حدود 12 درصد در صنایع فلزی، حدود 5.1 درصـد در صـنایع كشتیسازی، حدود 3درصد در صنایع برقی، حدود 2درصد در تجهیزات خانگی و حدود 50.9 درصد برای صنایع ساختمانی و سـایر فعالیتهـای عمرانی مانند جادهسازی، پل و. . . مصرف شده است. بدون پیشرفت كیفی محصولات فولادی عملا توسعه همهجانبه اقتصاد جهانی و رفاه نسبی فعلی بشر امكانپذیر نیست.

چنانچـه به اطرافمان بیشتر دقت كنیم آنچه را مشاهده میكنیم یا فولادی است یا در تولید آن از تجهیزات فولادی استفاده شده است.به عبارت دیگر توسعه و پیشرفت صنایعی مانند ساختمانسازی، حملونقل (زمینی - دریایی و هوایی)، تجهیـزات حفـاری، اسـتخراج، پالایش نفت و گاز، خطوط لوله انتقال نفت و گاز، صنایع تولیدكننده مواد غذایی، امكانات فنی ذخیرهسازی و تصـفیه آب و آبرسـانی، تجهیرات صنایع دارویی، تجهیزات پزشكی، تجهیزاتی كه در كشاورزی مدرن و. . . مورد استفاده قرار میگیـرد، بـدون كـاربرد انـواع مختلف محصولات كیفی فولادی دنیا امروزه امكانپذیر نمیشد.

چشمانداز صنعت فولاد

در افق برنامه 1404 تولید 55 میلیون تن فولاد و صادرات 10 میلیون تنی است. بدیهی است دستیابی به این هدف مستلزم فراهم آوردن زمینههای لازم جهت توسعه صنعت فولاد است. چـالشهای متعـددی وجود دارد كه دستیابی به تولید 55 میلیون تنی فولاد در كشور را محدود كرده است. عمده موانع رشد و تولید صنعت فولاد در ایران عبارتند از عدم وجـود زیرسـاختهای لازم جهـت توسـعه صـنعت فـولاد كمبود تاسیسات زیربنایی عدم رشد لازم در صنایع فرودست و فرادست، وجـود رقبـای قدرتمنـد در بـازار منطقـهای و جهانی، عدم توجه به مقیاس بهینه تولید در صنعت فولاد، صادرات مواد اولیه و واردات كالای نهایی وابسته و عدم بهرهوری و رقابتپذیری در صنعت فولاد.

آغاز احداث ذوبآهن

کارهای اجرایی احداث ساختمان واحدهای مختلف کارخانه از سال 1346 آغاز و با ایجاد کارگاههای ککسازی، اگلومراسیون و کوره بلند شماره 1 در نیمه اول دیماه 1350، بهرهبرداری از مجتمع با تولید چدن آغاز شد و تولید محصولات فولادی نیز با راهاندازی بخش فولادسازی و مهندسی نورد در دیماه 1351 با ظرفیت 550 هزار تن در سال شروع شد. متعاقب آن در سال 1351 کارهای ساختمانی و اجرایی طرح توسعه برای رسیدن به ظرفیت 000/900 /1 تن فولاد در سال با احداث کوره بلند شماره 2 و توسعه بخشهای مختلف آگلومراسیون، ککسازی، فولادسازی، نورد و. . . . شروع شد و عملیات ساختمانی کمپلکس چدن در سال 1357 به اتمام رسید.

ذوبآهن پس از انقلاب

به دلیل اشکالات موجود در طراحی ماشینهای ریختهگری مداوم روسی، فولادسازی بهعنوان گلوگاه و محدودکننده تولید بود که درهمین رابطه از سال 1367 نصب دو دستگاه ریختهگری مدرن از کشور ایتالیا شروع و در سال 1369 بهرهبرداری کامل از کمپلکس فولاد تا مرز ظرفیت اسمی انجام پذیرفت. اگرچه در دوران جنگ تحمیلی در ذوبآهن نیز همچون دیگر صنایع روند رسیدن به اهداف طرح توسعه در حد مطلوب نبود ولی پس از اتمام جنگ این کارخانه با بهکارگیری امکانات خود توانست به مرز تولید 000/000 /2 تن یعنی بیش از ظرفیت نصب شده تجهیزات خود برسد. در ادامه به دنبال مطالعات انجام شده، اجرای بازسازی جامع و همهجانبه در دستور کار کارخانه قرار گرفت و با تکیه به توانمندیهای موجود در نیروهای متخصص سعی شد ضمن استفاده از ظرفیت بازسازی با کمترین هزینه و اتلاف وقت اقدام به افزایش ظرفیت تولید واحدها کرده، تنوع محصولات را اضافه کرده و همچنین کیفیت آنها را بهبود بخشید.

طرحهای توسعه

1) پروژههای زیستمحیطی

فرآیندهای مورد استفاده در صنایع فولاد، ماهیتا میتوانند باعث انتشار گازهای گلخانهای و آلایندهها در محیطزیست شوند، مگر آنکه اینگونه صنایع، با جدیت و تعهد، در زمینه بهبود شرایط زیستمحیطی فرآیندهای تولید و کاهش انتشار آلایندهها و گازهایگلخانهای فعالیت کنند. ازاینرو است که طی سالهای گذشته پروژههای زیستمحیطی متعددی در ذوبآهن اصفهان به مرحله اجرا درآمده یا در برنامه پروژههای حال و آتی میباشد. عناوین برخی از این پروژهها عبارتند از:

- آسپیراسیون کوره بلند شماره 1

- کاهش میزان غبار در گاز خروجی کنورتورهای بخش فولادسازی تا میزان استاندارد

-کاهش CO در خروجی کنورتورهای بخش فولادسازی تا میزان استاندارد

- تصفیهخانه پساب صنعتی غیررسمی به ظرفیت 770 مترمکعب در ساعت

- انتقال پساب زرینشهر جهت آبیاری فضای سبز غیرمثمر اطراف کارخانه و حومه زرینشهر به میزان 216 مترمکعب در ساعت

- پروژه پنجگانه زیستمحیطی بخش آگلومراسیون

- مشعلهای سوزاننده گازهای اضافی کک و کورهبلند

- اندازهگیری، پایش و نمایش مقادیر آلایندهها در محیط ذوبآهن (با درخواست و همکاری اداره محیطزیست اصفهان)

2) طرحها و پروژههای توسعه، بازسازی و نوسازی

مهمترین طرحها و پروژههای توسعه، بازسازی و نوسازی در ذوبآهن اصفهان به شرح زیر است:

- طرح توازن 2:

پس از پایان یافتن طرح توازن 1، به منظور افزایش ظرفیت تولید كارخانه با حداكثر اسـتفاده از ظرفیت واحـدهای موجود و افزایش بهرهوری این واحـدها، طرح توسـعه توازن 2 در دستور کار شرکت سهامی ذوبآهن قرار گرفت. این طرح در حال حاضر در مرحله مطالعه و امکانسنجی است. در صورت اجرای این طرح، تولید محصولات نهایی ذوبآهن به 4.8 میلیون تن در سال بالغ خواهد شد.

پروژه تولید ریل

با عنایت به تفاهمنامه تیرماه 1393 وزیران محترم صنعت، معدن و تجارت؛ تعاون، کار و رفاه اجتماعی و راه و شهرسازی درخصوص تولید ریل ملی در شرکت سهامی ذوبآهن اصفهان، مقرر شد به منظور تأمین نیازهای ریلی راهآهن جمهوری اسلامی ایران، در فاز نخست این پروژه، به منظور تولید ریل UIC60 (برای نخستینبار در کشور) و تیرآهن بال پهن، كارگاه نورد 650 ذوبآهن تجهیز و بازسازی شود. پس از بررسی و مطالعات دقیق، اجرای این پروژه با مشارکت پیمانکارانی از آلمان و ایران آغاز شد و مطابق برنامه زمانی پروژه، در نیمه دوم سال 1394 تولید ریل ملی در ذوبآهن اصفهان آغاز خواهد شد.

گوگردزدایی از چدن مذاب

با احداث واحد گوگردزدایی از چدن مذاب در قسمت میكسر كارگاه فولادسازی موجود كارخانه، امكان تولید فولاد خام كیفی و در نهایت محصولات خاص نوردی فراهم میشود و مطابق برنامه زمانی پروژه، در نیمه دوم سال 1394 بهرهبرداری خواهد شد.

ایستگاه ریختهگری شماره 5

با احداث یك ماشین ریختهگری مداوم 6 شاخه به ظرفیت یك میلیون تن شمش فولادی در محدوده واحد ریختهگری موجود، نسبت به جذب چدن تولیدی كوره بلندهای فعلی بهصورت كامل اقدام خواهد شد و مطابق برنامه زمانی پروژه، در نیمه دوم سال 1394 بهرهبرداری خواهد شد.

کارگاه اکسیژن جدید

به ظرفیت 25000 Nm3/h

دستیابی به تولید سالانه 3.6 میلیونتن فولاد در ذوبآهن، مستلزم توسعه و افزایش تولیدات گازهای فرآیندی مانند اكسیژن، ازتوآرگون است. بدین منظور، احداث كارگاه اكسیژن جدید در دستور کار اجرا قرار گرفته است. در این پروژه، یك واحد جدایش هوا به منظور جداسازی گازهای اكسیژن، ازتوآرگون ازهوا احداث میشود. محصولات این کارگاه شامل 25000 نرمال مترمكعب در ساعت گاز اكسیژن، 18000 نرمال مترمكعب گاز ازتو 900 نرمال مترمكعب مایع آرگون خواهد بود و مطابق برنامه زمانی پروژه، در نیمه دوم سال 1395 بهرهبرداری خواهد شد.

3) پروژههای خاتمهیافته در سال 93

اهم پروژههای توسعه، بازسازی و نوسازی در سال 93 عبارتند از:

پروژه احداث واحد ککسازی شماره یک

احداث واحد قدیم باتری ککسازی شماره یک ذوبآهن اصفهان از سال 1346 آغاز و در سال 1350 همزمان با راهاندازی کوره بلند شماره یک با ظرفیت 450 هزار تن کک خشک در سال به بهرهبرداری رسید. بهرغم عمر مفید باتری ککسازی تا حد 25 سال، بهدلیل وابستگی واحد کوره بلند و عدم امکان توقف آن، با انجام تمهیداتی در انجام تعمیرات گرم باتریها، عمر این واحد به حدود 40 سال افزایش یافت. در ادامه از اوایل سال 90 به دلایل فرسودگی شدید و وجود ریسک بالا در زمینه شرایط ایمنی پرسنل و وضعیت زیستمحیطی براساس برنامهریزی از پیش تعیین شده نسبت به تخریب کامل واحد قدیم اقدام و پس از انجام عملیات ساختمانی و اسکلت فلزی نسبت به ساخت و نصب تجهیزات واحد جدید از ابتدای سال 91 اقدام شد.

حجم عملیات: تخریب و نسوز چینی: 24 هزار تن، دمونتاژ و مونتاژ تجهیزات مكانیكی و اسكلت فلزی: 3200 تن، فعالیتهای ساختمانی: عملیات تخریب، حمل، خاكبرداری و بتنریزی به میزان 16 هزار متر مكعب، عملیات برش و نصب سازههای فلزی سبك به میزان 600 تن، عملیات نصب داربست و قالببندی به میزان 21 هزار مترمربع

اقدامات زیستمحیطی: بازسازی نسوز باتری و حذف انتشار آلایندهها از دودكش، تبدیل سیستم تزریق بخار انژكسیون با آب آمونیاكی فشارقوی و كاهش احتمال انتشار آلایندهها هنگام شارژ سلول، ارتقای كیفیت درب سلولها و استفاده از دربهای انعطافپذیر و كاهش انتشار آلایندهها، به كارگیری سیستم تمیزكننده در و رام بر روی ماشینهای جدید تخلیه و دربازكن جهت آببندی بهتر درها، بازسازی سیستم گرمایی باتری و بهبود امكان تنظیم بهینه نسبت سوخت و هوا.

پروژه واحد پالایشگاز، كك و بازیابی مواد شیمیایی طرح توازن

یکی از مزایای تولید فولاد به روش کوره بلند -کنورتور امکان استفاده از گازهای فرآیندی است. بهنحوی که بخشی از آن بهعنوان جایگزین گاز طبیعی و از مابقی در تولید محصولات جانبی با ارزش شامل بنزول خام، قطران و گوگرد استفاده میشود. در این ارتباط با توجه به احداث باتری کک شماره 3 طرح توازن و به منظور استفاده بهینه از گاز کک حاصل از فرآیند، ساخت واحد پالایش گاز کک و بازیابی مواد شیمیایی در دستور کار شرکت قرار گرفت و به همت کارشناسان و متخصصان داخل شرکت پس از انجام عملیات ساختمانی و ساخت و نصب تجهیزات، این واحد آماده راهاندازی شد. تولید این واحد شامل: بنزول خام: 12 هزار تن در سال، قطران: 45هزارتن در سال، گوگرد2.29 هزارتن در سال و گاز كك 42 هزارمتر مكعب در ساعت است.

حجم عملیات: عملیات خاکی 397227 مترمکعب، آرماتوربندی 8660 تن، قالببندی 106450 مترمربع، بتنریزی 32623 مترمکعب، تجهیزات مکانیکی و اسکلت فلزی 2819 تن، تجهیزات الکتریکی 119.5 تن.

روند افزایش سرمایه

سرمایه شرکت ذوبآهن اصفهان در بدو تأسیس معادل یکمیلیونریال بوده که طی چند مرحله به 7868405میلیونریال افزایش یافته است.

بررسی سوابق مالی

طبق جدول 1 بازده داراییهای ذوبآهن در سال مالی 91 معادل 0.004 درصد بوده که در سال 93 این رقم به 0.01 درصد افزایش یافته است که هرچند در مجموع عدد چشمگیر و قابل قبولی برای تولید با توجه به میزان نرخ تورم و سود بانکی یا با قیاس با صنایع دیگر نیست اما از رشد قابل توجهی برخوردار بوده است.

در جمعبندی این تحلیل به محاسبه ارزش دفتری سهام ذوبآهن با توجه به ترازنامه شش ماه واقعی ارائه شده شرکت پرداخته شده که در آنجا به تفوت بیش از 100 درصدی ارزش بازار هر سهم و ارزش دفتری سهم اشاره شده است لذا با توجه به این موضوع رشد این شاخص (بازده داراییها) با احتمال ادامهدار بودن میتواند در نهایت موجبات خروج ذوبآهن از زیاندهی شده و این موضوع میتواند بسیار برای سرمایهگذاری روی این سهم اهمیت داشته باشد.در جدول 1 همانطور که مشخص است بازده حقوق صاحبان سهام هم غیرهمسو با رشد بازده داراییهای شرکت بوده است و از 0.05 درصد در سال 91 به 0.03 درصد کاهش یافته که این میتواند ناشی از مشکلات بنیادی شرکت از جمله کمبود آب در منطقهای باشد که شرکت واقع شده است.

تحلیل سود سال 94 ذوب

شرکت سود هر سهم خود را برای سال منتهی به پایان اسفند 94 مبلغ 86 ریال پیشبینی کرده است. شرکت ذوبآهن تصمیم دارد آذرماه سالجاری خط تولید ریل با ظرفیت 400000تن در سال را به بهرهبرداری برساند. پیشبینی شرکت برای سال 94 به میزان 120000تن ریل بوده است.شرکت گزارش ششماهه خود را با اعمال تعدیل منفی معادل 742 ریال زیان برای هرسهم پیشبینی کرده است. توضیح شرکت برای اعمال این تعدیل شامل کاهش 22 درصدی قیمت فروش و کاهش 62 درصدی سایر درآمدها و هزینههای غیرعملیاتی و همچنین کاهش 37 درصدی درآمد حاصل از سرمایهگذاریها بوده است.

شرکت در ترازنامه شش ماه سال منتهی به اسفندماه 94 معادل 520ریال زیان واقعی شناسایی کرده بیش از 50 درصد از زیان کل پیشبینی شده برای 12 ماهه بوده است.شرکت در توضیحات ذیل ترازنامه آورده که مبلغ فروش محصولات فولادی شرکت نسبت به دوره قبل حدود 20درصد کاهش داشته است که ناشی از 7درصد کاهش در مقدار فروش بهدلیل افت تقاضا و 15درصد کاهش در نرخ فروش بوده است. میانگین نرخ فروش محصولات فولادی در شش ماهه اول 94 معادل 13826 ریال و در شش ماهه اول سال 93 معادل 16318 ریال بوده است. کمبود منابع مالی باعث افزایش هزینههای مالی شرکت نسبت به دوره مشابه سال ما قبل شده است.

در این تحلیل با مفروضاتی به تحلیل سود 12ماه شرکت خواهیم پرداخت که این مفروضات عبارتند از:

تولید تیرآهن با 29 درصد کاهش نسبت به پیشبینی و سایر محصولات را معادل بودجه شرکت منظور شد. میزان فروش را معادل 2 میلیون و 600هزارتن برآورد کردهایم.

نرخ خرید مواد اولیه معادل نرخ بودجه شرکت فرض شده است.

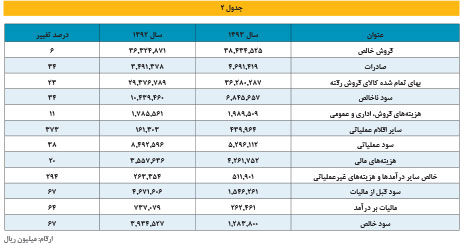

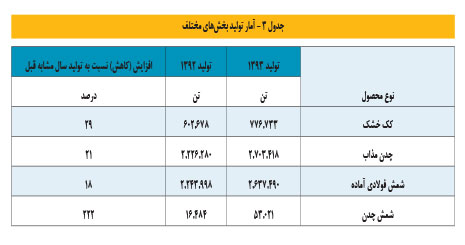

جداول 2 و 3 و 4 و 5 و 6 برای تعمیم به کارشناسی مفروضات بهکار گرفته شده است:

جدول مقایسه اقلام سود و زیان طی سالهای 1392 و 1393

در جداول 7 و 8 و 9 و 10 و 11 و 12 و 13 و 14 صورت پیشبینی سود و زیان استاندارد سازمان بورس را برای شرکت ذوبآهن با توجه به مفروضاتی که ذکر شد برآورد و در نهایت به پیشبینی سود اقدام شده است:

امار تولید و فروش واقعی ارائه شده شرکت طبق جدول 15بوده است:

جمع بندی

با بازنویسی صورت سود وزیان استاندارد و اعمال تعدیلات کارشناسی و مدنظر پیشبینی شرکت که معادل 742ریال برای پایان سال مالی جاری برآورد شده بوده که به مبلغ 588ریال کاهش یافت. در حال حاضر و با توجه به ترازنامه شرکت که برای شش ماه اول سال 94 ارائه شده است جمع حقوق صاحبان سهام ذوبآهن اصفهان معادل 34586479 میلیون ریال است که این رقم نسبت به پایان سال مالی 93 با 11درصد کاهش مواجه شده است.

با توجه به سرمایه 7868406 میلیون ریالی ذوبآهن میتوان گفت ارزش دفتری شرکت برای هر سهم در حال حاضر معادل 4395 ریال است که نسبت به سهمهای بازار بورس ایران رقمی قابل توجه بوده و خود این مبلغ در کنار قیمت کنونی سهم گویای انتظارات منفی سرمایهگذاران از افقهای پیشروی شرکت است.در هر صورت تحلیلی که میتوان از ذوبآهن داشت به این صورت است که اگر شرکت بتواند طی سالهای آتی موانع سودسازی را برطرف کرده و به سودی برای هر برگه سهم دست پیدا کند، میتوان انتظار یک سرمایهگذاری سودآور از منظر رشد قیمتی با توجه به ارزش دفتری سهم داشت و در غیراینصورت روند کاهش حقوق صاحبان سهام میتواند موجبات کاهش بیشتر بازده حقوق صاحبان سهام در طی سالیان پیشرو گردد.

برای مشاهده ادامه جداول به سایت روزنامه مراجعه کنید.

- رازهای موفقیت اپل

- مدیریت کارمندان تازه وارد؛ چالشی برای مدیران

- معمای بازاریابی برای محصولات دیجیتال

- مزایای تبلیغات محیطی در عصر دیجیتال

- تغییر و تحولات صنعت بازاریابی در سال 2023

- پرفروش ترین فیلم های سال 2023

- بازاریابی درونگرا (Inbound Marketing) چیست؟

- تعامل با مشتری در عصر دیجیتال: راهنمایی کاربردی

- چطور تبدیل به تولیدکننده محتوا شویم؟

- راهنمای قیمت گذاری دوره آموزش آنلاین

- درآمدزایی از پادکست؛ از افسانه تا واقعیت!

- اصول برندینگ برای فروشگاه های زنجیره ای

- شرکت های کوچک تر باید مدیریت ریسک را بپذیرند

- چگونه از سلامت روان کارکنان جدید حمایت کنیم

- هوش مصنوعی چطور مدیریت سئو را راحت می کند؟

سرویس های فرصت امروز

بیشتر بدانید

تبلیغات

- تبلیغات بنری : 09031706847 (واتس آپ)

- رپرتاژ و بک لینک: 09945612833